VISI Machining 3D

VISI Machining 3D

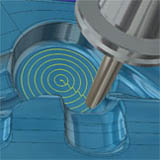

VISI Machining 3D - Đường chạy dao 3D thông minh với lộ trình phay tốc độ cao

VISI Machining 3D tạo ra các đường ăn dao thông minh trên hầu hết chi tiết 3D phức tạp. Kỹ thuật phay tốc độ cao được xây dựng trong thuật toán làm tăng tốc chu trình gia công tạo ra mã NC hiệu quả cao và đáng tin cậy. Các đường chạy dao này sẽ giúp giảm thời gian chu kỳ trên máy, cải thiện năng suất và không ngừng tạo ra các thành phần chất lượng cao.

Các tính năng chuyên dụng:

- Giao diện CAD rộng

- Thư viện dao đầy đủ, toàn diện

- Phay thô với chế độ Adaptive (tự động thêm các đường dao ở những vị trí cần thiết)

- Các chiến lược vét thô cho mô hình

- Các chiến lược phay tinh đa dạng

- Chiến lược phay vét Steep & shallow

- Chế độ bảo vệ dao và chuôi dao

- Tối ưu hóa tốc độ đường chạy dao

- Mô phỏng động học toàn diện

- Đầy đủ bộ "postprocessor" tổng quát

- Tạo ra các mã NC hiệu quả và đáng tin cậy

- Hỗ trợ bộ xử lí của phay ren nhiều dấu mối

Đầy đủ các giao diện chuyển đổi CAD và mô hình hóa mạnh mẽ. VISI có thể làm việc trực tiếp các tập tin có định dạng Parasolid, ACIS, DXF, DWG, STL, CATIA, STEP, Pro/E, UGS & VDA. Những bản vẽ cực lớn có thể được chuyển đổi dể dàng, các công ty làm việc trên các thiết kế phức tạp sẽ có nhiều lợi ích khi sử dụng các giao diện này. VISI có thể làm việc với dữ liệu khung dây, vật thể và bề mặt hoặc kết hợp cả ba, đặc biệt là các dữ liệu đã được tham số hóa, cung cấp cho người dùng các công cụ để làm việc với bất kỳ mô hình CAD nào hoặc tái dựng nhanh mô hình từ bản vẽ kỹ thuật để gia công, sử dụng công cụ mô hình hóa vật thể và bề mặt trong VISI.

Giao diện trực quan. Công cụ quản lý các quy trình gia công trực quan, có cấu trúc cây đơn giản, và các dao cắt được chọn từ thư viện trên giao diện bắt mắt. Giao diện đồ họa nâng cao giúp cho người dùng dễ dàng nhập vào các thông số gia công, điều kiện cắt, chuôi dao. Những giá trị thường được sử dụng nhất được lưu trữ như giá trị mặt định cho phép người dùng có phương pháp gia công phù hợp.

Thư viện dao cắt có đầy đủ thông số cắt, chuôi dao. Các catalog bao gồm dao cắt, chuôi dao, các đầu nối, tốc độ cắt, số vòng quay tối ưu... Trong các chu trình gia công dài, VISI sẽ đánh dấu thời lượng gia công của dao cắt. Khi tuổi thọ dụng cụ đạt tới, hệ thống sẽ tự động yêu cầu dụng cụ thay thế để giảm thiểu rủi ro làm hư hỏng chi tiết đang được gia công do mòn hoặc gãy dao.

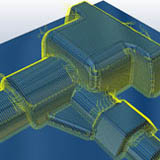

Nhiều đường chạy dao gia công thô. Một sự kết hợp của contant z roughing, adaptive roughing, core roughing và rest roughing, kết hợp với đường vào dao thông minh cung cấp cho người lập trình sự tự do chọn lựa mã NC phù hợp với sản phẩm của mình. Kết hợp với sự smooth ở các góc và smooth giữa các đường liên kết dao, đường chạy dao sẽ duy trì được tốc độ cắt lớn nhất và tránh việc dao cắt dừng lại ở vị trí góc. Bên cạnh đó VISI sẽ biết được nơi nào còn vật liệu thừa và sẽ tính toán để các lệnh tiếp theo của phay phá chỉ ăn vào phần diện tích còn lại đó. Vì vậy những đường chạy dao không sẽ là nhỏ nhất và những đường chạy dao thừa sẽ bị loại trừ. Khi mà dao tránh đào bới vào những vùng có lượng vật liệu thừa lớn thì sẽ tránh được hiện tượng vỡ dao.

Adaptive clearance. Adaptive clearance toolpaths cho phép dao phá chi tiết trong một đường bằng cách phay phá từ đáy cho tới đỉnh. Nguyên lý cơ bản của lệnh này là chiều sâu cắt lớn tận dụng hết chiều dài lưỡi cắt với stepover nhỏ. Toàn bộ quá trình được thực hiện liên tục cho đến khi hình thành đường chạy dao. Đường chạy dao thừa trên chi tiết sẽ giảm đến mức tối đa. Đường chạy dao này chắc chắn rằng sẽ không có bước cắt lớn và đảm bảo rằng chiều sâu cắt là không đổi. Sử dụng adaptive roughing, chu trình tự động điều chỉnh cho có hiệu quả và an toàn, cải tiến điều kiện cắt và cho phép máy duy trì khả năng làm việc ở tốc độ cao. Kết quả là sẽ tiết kiệm được 40% thời gian gia công.

ISO-Machining. ISO-Machining thì được bắt đầu từ 1 hay nhiều bề mặt. Chiến lược gia công này thì rất lý tưởng cho nhóm gia công mà cần tạo ra cung bo như là giao điểm giữa dao với tất cả các cạnh của chi tiết. Chiến lược gia công này rất hiệu quả khi ta cần gia công ở những khu vực có diện tích nhỏ. Tất cả các đường chạy dao sẽ tránh đi sự va chạm với các bề mặt xung quanh bằng các thông số có tác dụng nhận ra sự va chạm.

Gia công các mặt phẳng. Ở các vùng bề mặt phẳng của chi tiết, VISI sẽ tự động tìm những vùng này và gia công chúng với mặt đầu của dao cắt. Thời gian gia công cho những vùng này được giảm đáng kể, nếu như ta sử dụng các loại dao cắt có đường kính lớn.

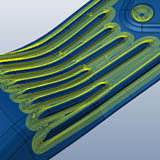

Chạy dao gia công tinh step-over 3D. Đường chạy dao này cung cấp độ tinh bề mặt không đổi bất kể hình dạng của chi tiết. Khi dao cắt đi qua bề mặt của chi tiết, nó sẽ được giữ trên bề mặt của chi tiết để tối thiểu chuyển động lùi dao và loại bỏ việc đường chạy dao trùng nhau. Bởi vì step-over được thích ứng theo hình dạng của chi tiết, các sốc tải được giảm thiểu, cho phép máy công cụ chạy ở tốc độ cắt rất cao..

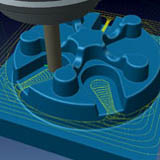

True spiral / Gia công tinh Radial. Đối với các chi tiết tròn, đường chạy dao này là phương pháp gia công tinh tốt. Ta có thể chọn cắt hướng lên, hướng xuống, hoặc zigzac để phù hợp với từng điều kiện gia công với từng chi tiết, hạn chế các chuyển động không cần thiết.

Gia công tinh mặt phẳng song song. Từ các đường dẫn đồng hướng và zigzac, có thể thêm vào các góc cho phù hợp với hình dạng của chi tiết. Nếu bề mặt có độ dốc, các giới hạn sẽ được thiết lập để hủy bỏ việc gia công các vùng có góc đặc biệt trên. Để gia công toàn bộ chi tiết trong một quy trình gia công, người dùng có thể chỉ định phương pháp gia công tối ưu. Các phương pháp này sẽ tự động tạo các đường chạy dao ở góc Từ các đường dẫn đồng hướng và zigzac, có thể thêm vào các góc cho phù hợp với hình dạng của chi tiết. Nếu bề mặt có độ dốc, các giới hạn sẽ được thiết lập để hủy bỏ việc gia công các vùng có góc đặc biệt trên. Để gia công toàn bộ chi tiết trong một quy trình gia công, người dùng có thể chỉ định phương pháp gia công tối ưu. Các phương pháp này sẽ tự động tạo các đường chạy dao ở góc 90 độ so với đường gia công gốc, việc gia công cắt chỉ ở các nơi cần thiết để tạo bề mặt tinh không đổi trên toàn bộ chi tiết. so với đường gia công gốc, việc gia công cắt chỉ ở các nơi cần thiết để tạo bề mặt tinh không đổi trên toàn bộ chi tiết.

Gia công tinh mức Z cố định. Các đường xuống dao theo góc nghiêng và xoắn ốc với các chuyển tiếp và góc lượn trơn tru được duy trì ở tốt độ cắt lớn nhất trên máy công cụ, và ngăn chặn dao cắt bị khựng lại ở các góc. Sau các quy trình gia công thô, VISI sẽ ghi nhớ phần vật liệu còn lại của chi tiết và chỉ tiếp tục gia công các phần này. Các chuyển động lùi dao không cần thiết sẽ được loại bỏ và các chuyển động chạy dao không sẽ được tối thiểu, trong khi đó dao cắt sẽ tránh các vùng đã gia công chuyển sang các vùng vật liệu thừa phôi.

Gia công cung 3D và cung dẫn hướng. Ta có thể điều khiển các vùng cắt bằng việc gia công giữa các cung dẫn đi qua mô hình. Đường chạy dao song song và vuông góc sẽ cho sự lựa chọn hướng cắt, điều khiển các phương thức gia công. Đối với cung 3D được tạo trong không gian, trên bề mặt của mô hình hoặc một cung 2D được chiếu trên mô hình, việc gia công theo các cung này lý tưởng để gia công các đường rãnh, các văn bản được khắc lên bề mặt của mô hình

Gia công phần còn lại của chi tiết. Ở vùng nhỏ hẹp trên mô hình sẽ cần gia công thêm lần nữa với dụng cụ nhỏ hơn để hoàn thiện chi tiết. Lệnh Rest Machining sẽ dò tìm những phần còn lại mà dụng cụ cắt trước còn dư chưa gia công hết, để tái gia công. Để cho chi tiết gia công thật tinh, quá trình này được lặp lại nhiều lần cho đến khi chi tiết được gia công hoàn thành với dụng cụ nhỏ nhất. Đường chạy dao có thể đi từ tâm lổ đến miệng lổ hoặc ngược lại. Tại vùng hẹp trong mô hình, Rest Machining cho phép chuyển động dao cắt trơn tru và tối thiểu hóa các chuyển động lùi dao để loại bỏ các sốc tải trên dao cắt và giữ tốc độ cắt cao nhất có thể.

Thời gian tính toán ngắn và khả năng xử lí hàng loạt. Các thuật toán mới cung cấp thời gian tính nhanh đối với các chi tiết phức tạp. Các máy công cụ cao tốc cần đến một lượng lớn dữ liệu để giữ chúng chạy hiệu quả, bằng việc duy trì thời gian tính toán ngắn nhất có thể, sự tắt nghẽn gia công sẽ được giảm thiểu. Để tối đa hóa lợi ích của phần mềm, xử lý theo gói (batch) cho phép các xử lý thực hiện trong thời gian chết. Hơn nữa để tăng tốc việc chuẩn bị chương trình, các quy trình riêng biệt có thể được xuất mã gia công riêng biệt, vì thế việc gia công có thể bắt đầu trên các quy trình thô, trong khi các quy trình gia công tinh vẫn tiếp tục được tính toán.

Các dao cắt còn được hỗ trợ trên tất cả các chu trình. Nơi các mô hình không có góc nghiêng, có thể dùng các dao cắt côn để gia công các mặt nghiêng trực tiếp từ mô hình. Dao cắt thẳng sẽ yêu cầu sự thay đổi của mô hình bằng cách thêm vào các góc nghiêng trước khi việc gia công bắt đầu. Việc thêm vào các góc nghiêng cho mô hình được nhập vào có thể rất khó và tốn nhiều thời gian đối với chi tiết phức tạp.

Sửa chữa và sắp xếp lại các đường chạy dao đồ họa. Khi đường chạy dao được tính toán xong, có thể cắt xén các phần đường chạy dao và thay đổi các chuyển động nhanh để tối ưu các phương pháp gia công cho phù hợp với từng chi tiết riêng biệt. Các bước của quy trình gia công cũng có thể dễ dàng thay đổi, bằng việc nhấp chuột và rê chuột các bước gia công bên trong bộ quản lý quy trình gia công. Việc sửa chữa đường chạy dao cung cấp cho người dùng khả năng tự do nhanh chóng đạt tới các bước quy trình và phương pháp gia công phù hợp.

Sự phân bổ điểm và dịch chuyển trơn tru. Khi VISI tạo ra mỗi đường toolpath, nó đảm bảo rằng có sự phân bổ đều nhau. Bằng cách gửi các mã CNC đã được làm trơn tru đến bộ điều khiển máy công cụ, nó sẽ giảm thiểu việc tăng/giảm tốc độ không cần thiết trên máy, giúp cho việc vận hành máy đạt đến gần với tốc độ ăn dao đã được lập trình. Tất cả các yếu tố này giúp cho máy công cụ chạy nhanh hơn và ngăn cản sự thay đổi hướng cắt đột ngột, sẽ làm cho máy chạy chậm xuống và làm tăng tải trên dao cắt.

Bảo vệ đã gia công. Tất cả các đường chạy dao 3D được kiểm tra lần cuối dựa vào các bề mặt kế cận nhau để loại bỏ các khả năng đụng vào phần bề mặt khác. Các bán kính nhiễn được tự thêm vào các góc bên trong của bề mặt; những chuyển động này sẽ dừng lại ở các hốc đó. Tại những điểm kể trên, dao cắt sẽ bị đẩy (tăng tải) tạo nên các chổ bị phạm dao, mà ta không nhận thấy được qua quá trình mô phỏng kiểm tra đường chạy dao.

Kiểm tra va chạm chuôi dao. Kiểm tra va chạm dụng cụ và chuôi với mô hình, các đường chạy dao thể hiện ở các cảnh báo va chạm và các thông tin về độ dài cần thiết của dụng cụ. Bằng việc giới hạn chiều sâu cắt Z cho dụng cụ, người lập trình có thể dùng nhiều dụng cụ cắt khác nhau để cắt lòng khuôn, tận dụng độ cứng vững của dao cắt ngắn hơn để cắt nhiều vật liệu hơn.

Các tập tin mẫu dùng cho gia công tự động. Để tăng tốc độ lập trình, các mẫu chứa đựng dụng cụ, trình tự gia công, tốc độ ăn dao, tốc độ quay, độ sâu cắt… có thể được cất giữ để tái sử dụng. Áp dụng chúng cho một chi tiết mới sẽ tự động tạo một hệ đường chạy dao mới sử dụng các thiết lập tương tự, tiết kiệm thời gian và dùng các chế độ gia công, dụng cụ được cải tiến hơn các công việc trước.

Bộ xử lí sau postprocessors và các tấm thiết lập có thể cấu hình. Thư viện các bộ postprocessor có sẳn phù hợp cho hầu hết các máy công cụ. Ngoài ra, các bộ postprocessor còn được cấu hình đầy đủ để đáp ứng các yêu cầu riêng biệt. Các chu trình khoan có sẳn giúp giảm thời gian lập trình, nội suy đường tròn, hiệu chỉnh bán kính/chiều dài cắt và điều khiển gia công 3+2 trục, tất cả kết hợp với các chương trình gia công sản sinh ra mã CNC. Các bản setup tự động được tạo ra có chứa thông tin điểm mốc, dụng cụ, thời gian gia công, chiều sâu cắt vv. Nội dung và hình thức của các bản này có thể thiết kế theo yêu cầu sử dụng và được xuất ra dạng HTML hoặc XLS.

Tối ưu hóa NC Feed. Mã NC có thể có sự biến đổi về tốc độ khi dao tiến vào những khu vực nơi mà có số lượng phôi lớn hơn, tất cả những điều này sẽ cho phép đường chạy dao nhanh và trơn tru hơn. Chức năng này liên tục điều chỉnh lượng vật liệu cắt đi sao cho phù hợp với lực cắt của dao. Kết quả của sự điều chỉnh phức tạp này sẽ cho ra một đường chạy dao tốt nhất, kéo dài tuổi thọ dao và máy thì sẽ được an toàn hơn.

Gia công kim loại cứng và gia công tốc độ cao. Các đường chạy dao 3D bên trong VISI được thiết kế hướng đến nhiệm vụ gia công tốc độ cao và cắt được các kim loại cứng, giảm thiểu số lần lùi dao, giữ tải trọng dao cắt không đổi, giảm sự thay đổi tốc độ và hướng đột ngột, tránh phạm vào vật liệu, tối đa hóa mã CNC và để loại trừ va chạm dụng cụ cắt.

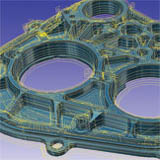

Chức năng gia công 2D và nhận diện các đặc điểm gia công. Công cụ này đáp ứng được tất cả yêu cầu về gia công 2D. Bản chất của chức năng này là nó sử dụng phương pháp nhận dạng đặc điểm để gia công từng tấm khuôn. Các đặc điểm về lổ khoan và các hóc có thể tự động được chọn với chu trình khoan và các chiến lược phay 2D phù hợp, tạo ra các mã NC cho những mẫu phức tạp nhất.

Mô phỏng động học. Để kiểm tra đường chạy dao chúng ta có thể mô phỏng bằng động học trên một máy thực tế có kích thước và giới hạn. Dao cắt, holders, đồ gá và những đồ vật cố định, tất cả sẽ được kiểm tra khi chúng ta chạy mô phỏng bằng chức năng kinematic. Phôi, dao hay bất kỳ chi tiết khác của máy sẽ được thể hiện một cách sinh động. Danh sách máy test 3,4,5 trục luôn có sẵn và đầy đủ. Kỹ sư Hexagon cũng có mặt để hỗ trợ xây dựng các máy đặt trước.